欢迎您的来电

13333079818

动态分类

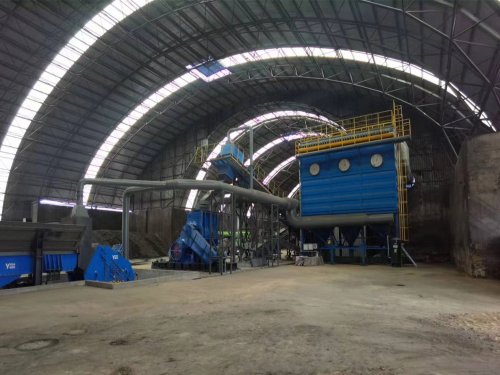

DYNAMIC CATEGORY机侧炉头烟地面除尘站改造方案

2018-11-14 11:06:27

文章摘要:

慧阳机侧炉头烟地面除尘站改造是为江苏徐州一焦化厂设计的一套方案,此次改造工程完善并了装煤及推焦过程中机侧炉头烟,使烟气捕集率≥95%,净化率>99.5%,排放

一、慧阳公司焦化厂除尘器改造方案总则:

A、本协议适用于甲方一、二期焦炉机侧除尘系统总承包合同项目。

B、本协议书提出的是低限度的要求,并未对所有技术细节作出规定。也未引述有关标准和规范的条文,乙方应提供符合本协议书和符合以及行业标准要求的、经过实践的、技术及设备。

C、乙方对采购的设备负有全责,包括外购材料及整机性能。

D、乙方对供货范围的设备负有全责,包括外采的产品,凡在乙方供货范围之内的外购件或外购设备,在技术上、质量上仍由乙方归口协调,整体性能由乙方负责。

E、在签订合同之后,甲方有权提出因规范标准和规程发生变化而产生的一些补充要求,具体项目由甲乙双方共同商定(有时需签订补充协议)。

二、工况概述

江苏徐州焦化厂一、二期现有焦炉4座,一期年产焦炭80万吨,二期年产焦炭120万吨。

一期焦炉碳化室为2*63孔(1#、2#焦炉),碳化室高度4.3米,年产焦炭80万吨。采用侧装煤方式,机侧大车为装煤、推焦分体式操作设计。推焦、摘门非定点推焦设计。1#焦炉北头、2#焦炉南头均有跨出焦炉炉柱1米左右的炉顶值班室,值班室底部大梁底平高于炉门上平30CM左右。两座焦炉中间有跨出焦炉炉柱60CM左右的捣固操作台,高度与装煤车上层操作平台平行每孔碳化室上方均有一个跨出焦炉炉柱27CM高于炉门上平21CN左右的炉头除尘罩,除尘罩乙方可根据实际情况利用或拆除。

二期焦炉碳化室为2*60孔(3#、4#焦炉),碳化室高度5.5米,年产焦炭120万吨。采用侧装煤方式,机侧大车为装煤、推焦分体式操作设计。推焦、摘门为一次对位推焦设计。4#焦炉北头、3#焦炉南头均有跨出焦炉炉柱1米左右的炉顶值班室,值班室底部大梁底平高于炉门上平100CM左右。两座焦炉中间有跨出焦炉炉柱20CM左右的捣固操作台,高度与装煤车上层操作平台平行。现运行地面除尘站装煤除尘及尾烟收集装置(安徽同兴)。根据现场实际情进行改造。

三、徐州焦化厂机侧炉头烟地面除尘站改造工艺流程

此次技改的目的是,完善机侧装煤和推焦时溢散烟尘的收集治理,装煤及推焦过程中机侧炉头烟,包括出焦摘炉门机侧炉头烟和装煤过程存在的机侧炉头烟。

改造后达到的环保目标:装煤及推焦过程中,机侧无明显可见烟尘散逸, 烟气捕集率≥95%,烟气净化效率99.5%,除尘器出口排气浓度<10mg/m3 《炼焦化学工业污染物排放标准》 大气污染物特别排放限值。

工艺流程为:各捕集罩及折流板→推焦车/装煤车上连接管道→皮带小车(固定在装煤、推焦车尾部)→皮带通风槽→除尘器→风机→烟囱排出

1、机侧新增装煤推焦地面除尘站,新建的地面除尘站由车载集尘罩、皮带密封管道、布袋除尘器、预喷涂系统、风机、烟囱、电控系统组成;

2、装煤、推焦车与地面除尘站间的除尘管道采用皮带密封输送干管形式;

3、两台装煤车和两台推焦车设一套收尘罩,利于烟尘的收集;

4、改造现侧炉门集气罩与焦侧除尘站联通,对推焦后推焦车移走和装煤车对位之前,以及装煤后装煤车移走和推焦车对门之前机侧炭化室外产生烟尘收集处理。

5、地面站除尘风机的高、低速运行,采用无线电台信号控制,发射电台安装在装煤、推焦车上,发射电台的信号发射可采用与生产设备连锁或操作司机手动开启的方式,实现手、自动控制风机的高低速运行。

6、除尘器入口前设置温度检测点。除尘口设差压检测并能上限报警。各阀门启闭自动运行并显示状态;电机定子、轴承温度、风机振幅、轴承温度检测、警及联锁等。风机轴承冷却水流量、水压检。

四、机侧炉头烟地面除尘站改造的结构及性能

1、炉头导流板:

保留现有炉头罩,加强与炉柱间密封,在炉门上方加烟气导流板,导流板外沿到炉柱外侧200-250mm,导流板为碳钢材质,钢板厚度6mm。一期烟气挡板数量各为:126个;二期烟气挡板数量各为:120个。

2、皮带密封集尘干管:

集尘干管即是通风管,也是散热管,当高温烟气通过时,由于管道较长, 会对烟气起到很大程度的散热降温作用,为加大散热面积、集尘干管设计成方形结构。风道槽壁板厚度不小于 6mm。

截面积:1.65㎡度:大约 300m

皮带材质:耐热蚀皮带:六层布七层胶,上胶层 2.5mm,下胶层 3.0mm。单侧通风量:120000m3/h

较大通风压力:6000Pa 气体流速:<21m/s

3、接口电动阀门:

接 口 :1100X1500mm 驱动方式:电动执行器

安装于主管道进皮带密封管道的支管路上,用途是减少系统漏风量,提高风量利用率及烟气捕集效果。

4、装煤车载管道切换电动阀门:

接口:1400mm(或当量直径),钢板厚度5mm。驱动方式:电动

安装于煤车与皮带提升导通小车连通的管道上,工作时打开,运行完毕关闭,相互切换使用。

5、推焦车载管道切换电动阀门:

接口:1200mm(或当量直径),钢板厚度 5mm。驱动方式:电动

安装于推焦车与皮带提升导通小车连通的管道上,工作时打开,运行完毕关闭,相互切换使用。

6、 皮带提升导通小车:

负责将车上捕集的烟气从车载管道导入地面除尘站的皮带密封集尘干管风,是车载移动系统与地面站除尘系统的联通装置。单侧烟气流量:120000m3/h。

7、预喷涂装置:

利用高压空气将喷涂粉料喷入布袋除尘器前入口管道内,使粉尘均匀涂在各条滤袋上,防止含焦油的装煤烟气粘附滤袋,使滤袋失去过滤能力而不能使用。

灰仓容积:>8m3,钢板厚度不小于 6mm;

主喷射器喷射能力 25kg/min,使用寿命大于 2 年; 出料阀 6-25Kg/min 可调;

插板阀:150X150

关风给料机:150X150

预喷涂管路:φ89*6内衬陶瓷

8、气力输送

利用高压空气将喷涂粉料输送到预喷涂料仓,输送管道为内衬陶瓷管道,弯头为双金属弯头。(因属于高流速运动,摩擦力比较大,故此管道为陶瓷,如普通钢管短时间内就会磨损坏)

仓泵输送器:0.75m3

管道:φ114*8内衬陶瓷

弯头:φ114双金属

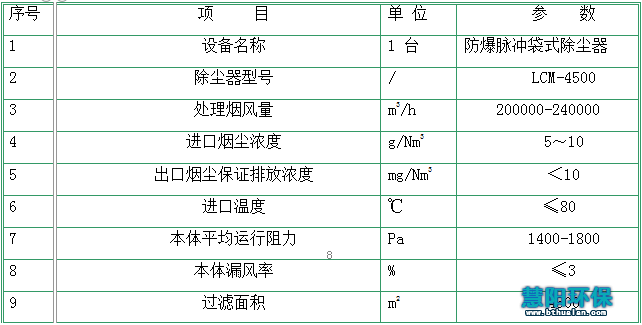

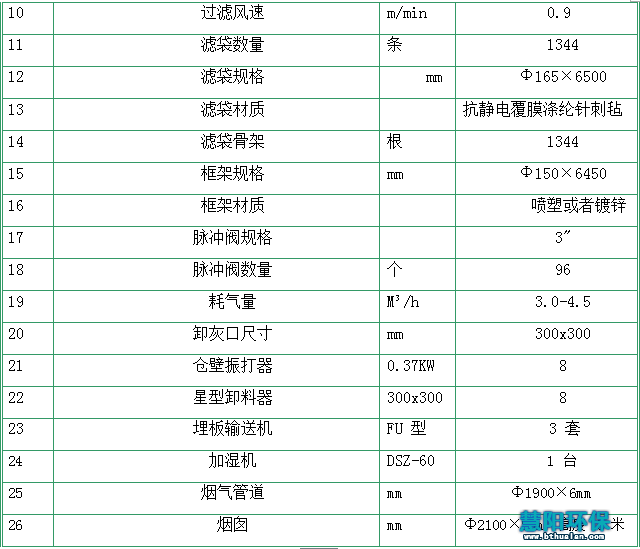

9、脉冲袋式除尘器技术参数表(2×63孔4.3米捣固焦炉,2×60孔5.5米捣固焦炉)

注:因考虑到4.3米焦炉原有焦炉炉门导烟罩需要改造,风机增大4万风量,如需改造用于倒烟罩处,故而一期和二期除尘器过滤面积相同。

10、压缩空气系统

压缩空气由甲方单独配置一台 3m3/min 的空压机供给,压力 0.8MPa;

11、输送系统

设置星型卸料器、分刮板输送机、集合刮板输送机、加湿机等输送设备, 把除下的灰经加湿机加湿后定期用车运走。

12、通风机组

用途:设置在除尘地面站内,高、低速间隔运行;高速运转时,将经除尘器除尘后的烟气送入烟囱;低速运转时,从非常阀吸入室外常温空气,为下一次除尘作好准备。

风机系统设置防震措施。除尘风机机组性能要求:

(1)除尘风机结构形式:离心式;

(2)风量调节方式:采用高压变频调速; 风机轴承:滚动轴承。

风机轴承冷却方式:水冷,供水温度≤33℃,供水接点压力:0.15~0.3Mpa. 风量允许偏差:+5%,0%;风压允许偏差:+5%,0%

(3)除尘风机机组在运转中允许噪声:≤85dB(A)

(4)风机轴承冷却水采用循环水,进水温度为<30℃,进水压力为0.3-0.4MPa,用量 1-1.5m3/h。

(5)运转制度:连续运转。

13、烟囱

设置烟囱一个,直径φ2100,高度20米,钢板厚度不小于 8mm,并设计有监测平台和监测孔、检查人孔等,由钢板焊接而成。

14、其他要求

(1)炉头导流板:Q235-A 钢板 厚度不小于 6mm;

(2)装煤车集尘罩:骨架采用Q235 碳钢,面板采用 3mm 不锈钢板(304 材质)

(3)管道:材质碳钢 直径φ1900,钢板厚度不小于6mm;

(4)除尘器灰斗壁板≥6mm,中箱板≥5mm,花孔板≥8mm

15、电气仪表部分

焦炉机侧除尘系统供货范围包括:高压配电系统、电气传动系统、电气照明系统、PLC 系统及电气仪表自动化系统设备配置供货及安装调试工程。