欢迎您的来电

13333079818

动态分类

DYNAMIC CATEGORY铸造厂除尘器:浇铸车间烟气治理设计方案

2018-10-30 10:05:04

文章摘要:

慧阳公司通过对江苏丹阳一硅铁铸造厂的现场考察,根据粉尘性质设计了一套方案,采用移动式集烟罩+皮带密封式集烟管+袋式除尘器的净化+风机排向大气的治理方式,达

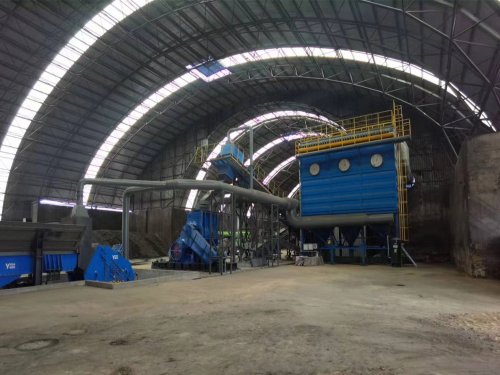

泊头市慧阳环保公司了解到:江苏丹阳市一铸造厂硅铁电炉的生产现状,当工作出炉、浇筑时产生的烟气及粉尘满天飞的情况,严重污染了车间和周围厂区环境,直接危害了操作工人的身体健康,而且严重违反了环保要求。为此我公司受该厂的委托要求对污染进行治理,来岗位环境。通过我公司工程师与技术人员的研究决定采用了移动式集烟罩+皮带密封式集烟管+袋式除尘器的净化+风机排向大气的治理方式,安装后的运行表明该技术的发明取得了的成效。其环保性能指标粉尘捕集率:>,排放浓度:≤20mg/Nm3,该厂的赞许,并一致通过环评。环保局人纷纷表明:这才是每个企业该有的生产环境,以后都要达到如此的排放标准就不会有大气污染了。

一、需治理范围及设计内容:

1、治理范围:

a、铁水包及溜槽处烟气;b、浇铸定模上方烟气;c、出炉口烟气。

2、设计内容:

a、移动式烟气捕集罩设计;b、皮带密封式集尘管道;c、粉尘净化设备(除尘器)设计;d、控制系统设计;e、除尘系统参数设定及主要设备选型。

二、硅铁浇铸除尘系统治理方案:

1、组成:移动式集烟罩+对接阀式管道+布袋除尘器的净化+风机排向大气

2、性能参数

出炉口烟气量:80000m3/h

浇铸处烟气量:240000m3/h

由于出炉与浇铸不同时进行所以烟气量按240000m3/h计算

三、设计方案:

硅铁铸造浇铸除尘工艺流程:浇铸时时产生的烟尘由移动式吸尘罩捕集,进入皮带导通小车,再进入皮带密封集尘干管,进入地面站进行净化处理。浇铸工作时,天车司机提前约30-50秒向除尘站发送无线信号,使风机自动由怠速状态转为高速运转状态。同时相对应的皮带密封干管上的切换阀打开,非常阀自动关闭。工作完成,司机取消信号,风机自动由高速状态转为怠速运转状态。同时相对应的皮带密封干管上的切换阀关闭,非常阀自动打开。

1、除尘系统风量的确定

对于硅铁浇铸采用移动式半密闭罩的形式样。

2、移动式集尘罩设计

(1)集尘罩应尽量严密,减少罩上的孔洞和缝隙;

(2)集尘罩处于高温环境下,内部做好措施;

(3)集尘罩的设置应不妨碍操作和便于检修;

(4)根据工艺操作的要求,设置的阀门、操作孔、检修门和观察孔,门孔应严密,关闭灵活;

(5)密闭罩上需要拆卸部分的结构应便于拆卸和安装;

(6)应注意罩内气流运动的特点,正确选择密闭罩的形式和排风点的位置,以合理组织罩内气流,使罩内保持负压;

(7)操作孔、检修门应避开气流速度较高的地点。

3、皮带提升小车

烟气的收集输送采用皮带提升小车和皮带密封的集气总管的结构。通过做为提升器的提升小车,有用可开启和关闭接口,省掉了烟气转换阀上许多支管和连接阀门等机构。简化了操作。

4、皮带密封干管

皮带密封集尘干管上方敞口面上设置格栅板,采用的橡胶皮带密封格栅板,风道槽小车作为皮带的提升器,使硅铁浇铸新增除尘部分收集的烟尘经风道槽小车,把皮带提升后与皮带密封干管连通,其余格栅板处于密封状态。从而实现硅铁浇铸烟尘收集无人值守,简化了操作。

漏风量:皮带密封集尘干管允许漏风量在-1000~-3000Pa范围内≦1000m3/h。

烟气温度:≦100℃

运转制度:间歇运行;

5、除尘管网设计

为了不让粉尘在管道内沉降,同时又尽量控制粉尘对管道的磨损,维护系统长期正常运行,延长管网使用寿命,的是整个除尘系统的节能运行,除尘管道设计过程中按照下述原则选用合理的设计方案及参数。

①除尘管道风速控制在 18-20m/s 左右。

②管径的壁厚满足设计规范的要求。

③除尘系统三通的选用以 30°、45°为主,尽量少用 60°的三通,尽量不选用 90°三通

④三通的曲率半径:按曲率半径≥1D 的原则设计

⑤三通、弯头等局部阻力元件之间的间隔距离按≥1D 的参数设计

⑥抽风罩的锥角按≤45°的原则设计

⑦严格控制烟囱出口的烟气流速,避免过大的系统动压损失

⑧管道走向的设计遵循:管路最流畅、管路、管路局部阻力元件的“三最”原则

6、捕集系统解决几个问题

① 不能影响操作工人的正常工作,不能影响其他侧向的观察视线;

② 尽可能密封,以减少除尘系统的排风量;

③ 美观,不得变形;

④ 捕集效率在以上;

7、除尘器的设计:

烟气的净化只有靠除尘器来实现,除尘器选择的优劣直接影响到除尘系统的捕集效果、除尘电耗以及整个系统能否长期稳定、运行。除尘器的形式繁多,各有利弊,关键在于如何扬长避短,与系统工艺及粉尘组成相适应,以获得治理效果。

对于此行来说,采用袋式除尘器比较适合,排放浓度可控制在20mg/Nm3以下。

国内同行业采用的袋式除尘器一开始使用情况好,系统运行正常。但在使用一段时间后,随着除尘器阻力的上升,系统风量立即下降,捕集效果恶化,最终导致在除尘系统实际效果与设计指标或开始运行阶段效果大小不相同,而不得不进行改造。长期的除尘实践告诉我们“简单、实用、、经济”的除尘器是用户欢迎的。

8、过滤风速的确定

选择合理的过滤风速是确定袋式除尘器结构的重要参数之一,影响至关重要,国内同类除尘器在应用上,仅为片面追求投资少、占地省,而照搬的工艺经验,选择高达1.5~2.0m/min的过滤风速,不考虑国产滤料的应用和工作点,其结果导致滤袋寿命急剧下降和“高阻症”的出现,系统风量在短期内很快下降,运行成本上升和达不到除尘效果。对于LCM离线脉冲袋式除尘器按照排放标准我们认为过滤风速应控制在0.9m/min左右。

9、自动化控制

设备清灰程序除尘器清灰工艺,由可编程序控制器全权控制风机及清灰系统,达到效率的除尘及清灰。

10)风机的选型

四、慧阳设计方案中选用的LCM布袋除尘器是一种干式除尘器,它是利用纤维编制物制作的袋式过滤元件来捕集含尘气体中固体颗粒物的除尘装置。其作用原理是尘粒在绕过滤布纤维时因惯性力作用与纤维碰撞而被拦截。细微的尘粒则受气体分子冲击不断改变着运动方向,由于纤维间的空隙小于气体分子布朗运动的自由路径,尘粒便与纤维碰撞接触而被分离出来。其工作过程与滤料的编织方法、纤维的密度及粉尘的扩散、惯性、遮挡、重力和静电作用等因素及其清灰方法有关。滤布材料是布袋除尘器的关键;性能良好的滤布,除特定的致密度和透气性外,还应有良好的蚀性、耐热性及较高的机械强度。

含尘气体从袋式除尘器入口进入后,通过烟气分配装置均匀分配进入滤袋,当含尘气体穿过滤袋时,粉尘即被吸附在滤料上,而被净化的气体则从滤袋内排除。当吸附在滤料上的粉尘达到厚度时,电磁阀开启,喷吹空气从滤袋出口处自上而下与气体排除的相反方向进入滤袋,将吸附在滤袋外表面的粉尘清落至下面的灰斗中。