欢迎您的来电

13333079818

动态分类

DYNAMIC CATEGORY布袋除尘器+湿式电除尘器改造应用方案

2018-10-13 17:00:01

文章摘要:

慧阳环保通过实践经验分析并提出:布袋除尘器加设湿式电除尘器与脱硫系统协同除尘实现超净排放,可取得了显著的环保效益,也可为其他机组的改造提供应用经验。

一、概述

及地方政府连续出台多项环保政策及环境治理措施,提出燃煤发电推广应用达到燃气机组排放标准的大气污染物超低排放技术。实行排污费阶梯式差别收费。鼓励低排放、惩罚超标排放,增强企业治污减排的积极性。燃煤发电机组排放污染物应符合《火电厂大气污染物排放标准》(GB13223-2011)规定的限值要求。

地方有排放标准要求的,执行地方排放标准。污染物排放浓度小时均值超过限值要求的没收环保电价款,并处5倍以下罚款。分析研究上述环保政策,燃煤电厂实施主要污染物超低或近零排放已成趋势。燃煤机组针对原有的环保设施如何合理地实施改造是集中面临的问题,不同地区的环保标准、不同的煤种、设备的型式、工程现场条件、设备运行现状等都可能会对方案产生影响,近年来环保改造的工程实践也在积累了大量的经验。

二、机组原有除尘系统介绍

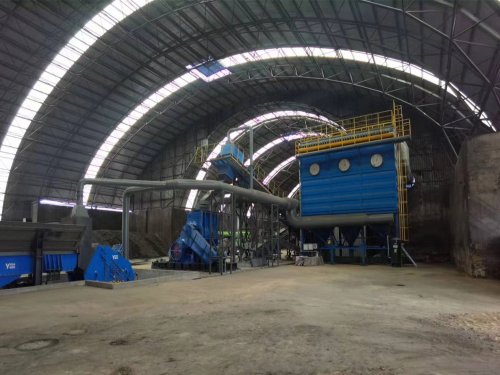

350MW机组锅炉除尘方式采用全布袋式除尘器,每台机组配备两台布袋除尘器。外滤型式、自动清灰型,每台锅炉配备2台布袋除尘器,设备进气方式采用水平进气、水平出气,每台除尘器设4个灰斗,每台炉布袋除尘器设8个仓室。

处理烟气量1936800m3/h,除尘器出口含尘浓度<30mg/m3,效率≥99.,设计过滤面积32386m2,过滤风速正常运行时<1.0m/min,本体阻力袋式除尘器投入运行初期≤800Pa,布袋寿命终期≤1500Pa。

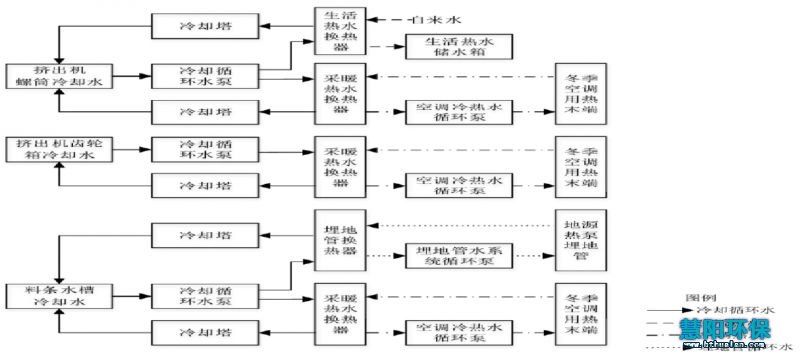

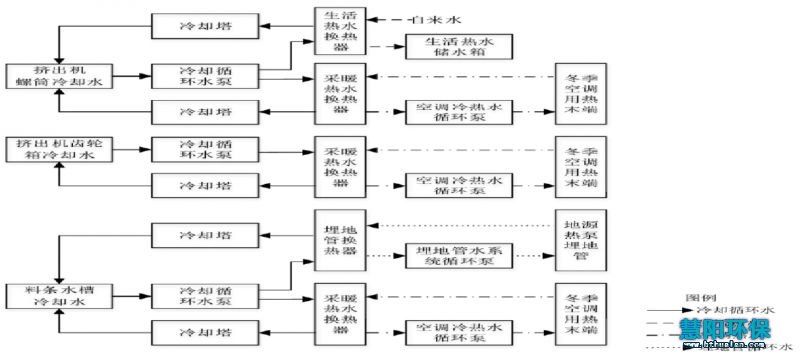

布袋除尘器运行时,锅炉尾部排烟经各气室挡板进入布袋除尘器,烟气中的烟尘被吸附在外滤式布袋的外表面,洁净烟气经各气室出口挡板进入净气室,再经吸风机送入烟气脱硫系统。

布袋清灰采用脉冲清灰方式。布袋除尘器设计有旁路,当锅炉点火初期投油助燃,采取布袋除尘器旁路运行方式。

三、机组除尘系统存在的问题

1、布袋除尘器阻力大,布袋除尘器投入运行后不久,就出现系统压差较大的问题,后采取缩短喷吹时间等多种运行方式,依然无法解决问题,严重时夏季影响机组负荷。

针对这种情况,为降低布袋除尘器运行的压差,根据现场允许的条件,对布袋除尘器进行了小范围的扩容改造,在原有除尘器的两侧各增加两个布袋除尘室,采用行喷吹方式;另外在原除尘器#1、#2、#7、#8气室外各扩充一个气室,增加圆筒形滤袋1160条,增加过滤面积约4080m2,降低了滤袋的过滤风速,又将原除尘器仓室入口风门的通流面积加大,改造后正常运行工况布袋除尘器运行的压差依然比较高,在2000Pa左右。

2、不能满足新的环保标准的要求,对布袋除尘器的除尘效率进行了测试。

100%负荷率工况下,A侧除尘器除尘效率为99.89%,出口粉尘浓度均值为35mg/m3(标态、干基、6%O2),B侧除尘器除尘效率为99.,出口粉尘浓度为23mg/m3(标态、干基、6%O2)。脱硫系统除尘效率为55.2%,烟囱入口粉尘浓度为13mg/m3(标态、干基、6%O2)。

2014年9月《煤电节能升级与改造行动计划(2014-2020年)》,文件明确要求燃煤发电厂大气污染物排放浓度基本达到燃气轮机排放限值,即超低排放,在基准氧含量6%条件下,烟尘排放浓度不高于10(5)mg/m3,即烟囱入口粉尘排放浓度控制在5mg/m3(标态、干基、6%O2)以下,因此仍需对除尘器进行改造才能达到超低排放的要求。

四、改造方案的确定

原除尘器采用的是纯布袋除尘器,从测试情况看目前的布袋除尘器具有较高的除尘效率,本工程应围绕布袋除尘器开展改造方案的论证。

(1)对布袋除尘器进行改造,增加过滤面积,与脱硫系统协同除尘。现有的除尘器除尘效率已经达到了99.,对布袋除尘器本体进一步改造来提果不明显,脱硫系统按照常规的除尘效率基本在50%,本工程通过了测试,除尘效率在55%左右,即使采用布袋增容改造+脱硫也无法达到5mg/m3的标准。

(2)布袋除尘器+增加二级除尘器与脱硫系统协同除尘,这种方案应该能够实现达标排放,目前国内相对比较成熟的除尘技术应用情况分析,只有在脱硫塔后面布置一个湿式电除尘器方可将烟囱入口的粉尘浓度控制在5mg/m3(标态、干基、6%O2)以下。本工程确定改造方案为对原布袋除尘器进行维护、检修、更换布袋,布袋除尘器除尘效率,在脱硫系统后面加设湿式电除尘器的形式。

a、湿式静电除尘器简介:

湿式静电除尘器是目前国内、的除尘器。湿式电除尘器也是电除尘器的一种,是直接将水雾喷向电极和电晕区,水雾在芒刺电极形成的电晕场内荷电后分裂进一步雾化,在这里,电场力、荷电水雾的碰撞拦截、吸附凝并,共同对粉尘粒子起捕集作用,最终粉尘粒子在电场力的驱动下到达集尘极而被捕集;与干式电除尘器通过振打将极板上的灰振落至灰斗不同的是:湿式电除尘器则是将水喷至集尘极上形成连续的水膜,采用水清灰,无振打装置,流动水膜将捕获的粉尘冲刷到灰斗中随水排出。

湿式静电除尘脱除的对象是粉尘和雾滴。能克服传统干式电除尘技术的反电晕、二次扬尘等瓶颈,具有的除尘效率,根据经验以及国内相关单位的试验结果:湿式电除尘器对酸雾、有毒重金属以及PM10,尤其是PM2.5的细微粉尘有良好的脱除效果,所以,可以使用湿式电除尘器来控制电厂的SO3酸雾、PM2.5,并且还具有联合脱除多污染物,如“汞”的效果。

b、湿式静电除尘系统的性能指标:在锅炉为BMCR工况,燃煤为设计煤种,入口含尘浓度(石膏+粉尘)20mg/m3,入口雾滴浓度35mg/m3条件下:

湿式电除尘器出口烟尘(尘+石膏)排放浓度:≤5mg/m3;

出口液滴排放浓度:<5mg/m3;

液滴脱除效率不低于75%;

除尘效率:≥75%;

PM2.5脱除效率:≥70%;

SO3脱除效率:≥70%;

湿式电除尘器本体(不包括烟道)阻力:<300Pa;

漏风率:≤1%;使用寿命30年。

c、湿式除尘器的布置方式:湿式除尘器有垂直独立布置、水平烟气流独立布置、垂直烟气流与脱硫塔整体式布置等布置方式。本机组同期进行脱硫增容改造,脱硫改造方案确定新增二级吸收塔,由于新建塔作为二级吸收塔,湿式除尘器采用塔顶式布置,直接布置在新建二级吸收塔上部,从改造工程量、施工工期、投资运行成本等方面都是的。

五、改造后的监测与试验:

工程改造完成后从运行实时监测数据看,达到了预期的效果,为了进一步验证工程的实际效果,分别委托有关单位进行了性能考核试验和环境监测试验,具体试验情况如下:

1、性能检测试验结果:

经过连续3天的性能测试,湿式电除尘器在100%运行工况下,入口烟尘浓度平均为21.4mg/m3,出口烟尘浓度为2.0mg/m3,实测除尘效率为90.78%,满足性能值出口粉尘不大于5mg/m3,除尘效率不小于75%的性能要求;除尘器本体阻力平均为175Pa,满足性能值不大于300Pa的要求;湿式除尘器入口SO3浓度为24.7mg/m3,出口SO3浓度为7.29mg/m3,SO3脱除效率为70.5%,满足不小于70%性能要求;只有雾滴脱除效率56%,未能达到不低于75%的性能要求。

2、环境监测试验结果:中国环境监测总站针对本项目进行了连续5天的现场监测,煤质选取的近两年环保指标最差煤质、设计煤质、近期常用煤质三种分别进行了测试,测试结果显示湿式除尘器后净烟气烟尘排放小时平均浓度均低于1mg/m3,对于布袋除尘器后,烟气脱硫前的烟尘浓度进行了两组测试,结果分别是12.3mg/m3,10.5mg/m3,测试结果表明,该机组烟气经布袋除尘器后烟尘浓度较低,再经过脱硫和湿式电除尘后,监测期间烟尘浓度达到了相当低的排放水平。

六、本工程对于350MW燃煤机组实施了对原布袋除尘器进行维护、检修、更换布袋,布袋除尘器除尘效率,在脱硫系统后面加设湿式电除尘器的改造后,使烟囱入口粉尘排放浓度达到了5mg/m3以下,同时控制了SO3酸雾的排放,湿除布置在二级塔顶部,结构紧凑,占地面积小,且废水返回脱硫浆液池,无需设独立的碱水系统和废水回收处理系统,工艺系统简单,节省投资和运行成本。工程改造后烟尘排放浓度小于5mg/m3,SO3的脱除效率为70.5%,布袋除尘器加设湿式电除尘器与脱硫系统协同除尘实现超净排放,取得了显著的环保效益,也为其他机组的改造提供了应用经验。