欢迎您的来电

13333079818

动态分类

DYNAMIC CATEGORY焦化厂焦侧机侧出焦除尘系统的实践总结

2018-04-27 09:45:21

文章摘要:

慧阳公司焦炉烟尘控制措施和治理技术了很大的提高,具备了控制焦化厂焦炉烟尘的技术能力,在焦化厂焦侧机侧除尘方面我们将继续采取措施不断改进,努力为大气环

焦化行业是环境污染的大户,而焦炉烟尘又是焦化行业的主要污染源;焦炉烟尘可以分三个部分:部分是炼焦期间焦炉炉顶及炉门逸出的散烟:可以通过封堵、加强管理解决;部分是出焦过程中焦侧部分以及装煤过程中炉顶产生的大量阵发性烟尘,具有阵发性重、污染物种类杂、毒害性强、烟尘量大等特点:终因有强制性要求——配置炉顶消烟除尘车和焦侧烟尘收集装置以及地面除尘站,已基本解决;第三部分是出焦过程中焦炉机侧的烟尘,本人至今还未见到过治理的实例。

这里所要讲述的烟尘治理主要针对6m顶装焦炉机侧出焦过程中所产生的烟尘,虽然要比焦侧出焦和炉顶装煤时的烟尘小,但随着强制性要求的日益严格,装煤烟尘和焦侧的出焦烟尘基本治理之后,机侧烟尘的无组织排放就特别的显眼,所以治理也就显得了。

一、烟尘来源概述

首先了解一下焦炉机侧的烟尘情况。出焦过程中的焦炉机侧烟尘源主要有以下几处:

1、装煤时小炉门处的烟尘;视各厂的管理水平和焦炉操作水平差别很大。由于我厂的高压氨水无烟装煤效果相对较好,一般情况下装煤时小炉门处基本无烟尘,不予考虑;但有些单位冒烟就较重,甚者火苗能串出两三米长,烧坏油缸及电器元件都时有发生。

2、清石墨时小炉门处的烟尘。

3、出焦操作时机侧炉门处的烟尘。炭化室高达6.5M,摘取炉门后,焦炭表面温度高达950——1100℃,由于与炉门直接接触,还未成熟,其与大气接触后收缩产生裂纹,并在大气中氧化燃烧,产生大量的高温黑色烟尘,引起周围空气强烈对流,并形成强烈上升的烟尘气流。

4、从摘取炉门到清洁炉门再到挂上炉门整个过程中,炉门上的高温生焦和焦油等与空气接触氧化和燃烧产生的烟和尘;炉门上的生焦和焦油遇刮板输送机槽内的水产生的黄烟、烟尘和水汽等;

5、从摘取炉门到挂上炉门整个过程中,炉框上粘结的高温生焦和焦油等与空气接触氧化和燃烧产生的烟和尘;炉框上的生焦和焦油遇刮板输送机槽内的水产生的黄烟和烟尘、水汽等;

6、推焦杆回退过程中,推焦头的活塞作用,从炭化室内排出的热烟尘,以及推焦头带出的尾焦遇刮板输送机槽内的水产生阵发性的黄烟、水蒸汽和粉尘;

7、清门机、清框机工作过程中产生的烟尘;

二、出焦烟尘的组成

实际上烟尘与粉尘他们都是固体颗粒,主要区别就是微粒直径的大小区别;一般情况下的分类:直径>0.1μm的是粉尘;直径<0.1μm的是烟尘。烟尘一般含硫、氮、碳的氧化物等有毒气体和粉尘。粉尘颗粒大于10微米的,很快会沉降到地面,称为落尘;颗粒小于十微米的称为飘尘,其中相当大一部分比还小,可以几小时,甚至几天、几年地飘浮在大气中,尤其是直径在0.5~5微米的飘尘,不能为人的鼻毛所阻滞和呼吸道粘液所排除, 可直接到达肺泡,被血液带到全身。有的飘尘还附有苯并(a)芘或本身就是一些有毒的金属(如铬、铍、镍)化合物、石棉、砷化物等,可以致癌。细小的飘尘随呼吸道进入人体后将有一半粘附在肺部细胞上,是构成人类和动植物呼吸道的重要原因。

焦炉烟尘的粒度范围很广,分两大部分:

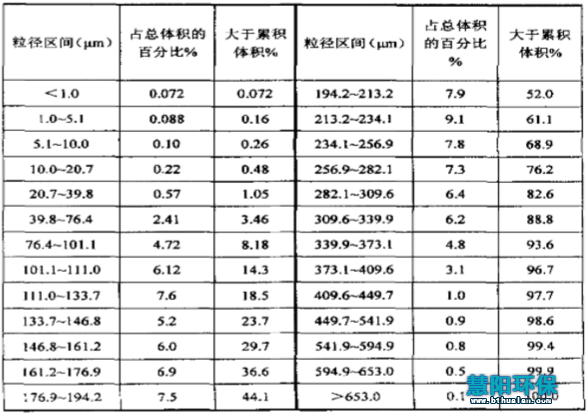

1 、焦炭成熟的情况下,出焦时炉门口的粉尘粒径分布如下表:

2、出焦时炉门口的烟尘、清门机处的烟尘以及装煤时小炉门处的烟尘,不仅阵发性特强,浓度还极不均匀;视觉上明显,不灰色、黑色、黄色,有火苗;烟尘中还有大 量的焦油、以及刮板机内的水遇尾焦(大部分是生焦)生成的大量的黄烟(其中焦炭粉尘、焦油、氨比较多,还有一氧化碳、氢气、苯、硫化氢类等化合物)和水蒸汽等。从状态来说,不固态烟尘、气态烟尘,还有水雾和焦油雾、 水蒸汽以及人眼看不见的焦化行业特有的对人的苯并(a)芘等,其成分极不稳定,其直径范围为0~0.1μm。

三、焦化厂焦侧除尘器除尘方案的选择

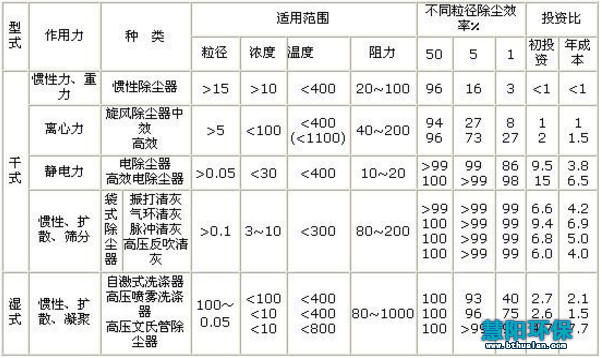

各类除尘器的使用范围及概略性能如下表

不妨我们使用排除法来选择使用除尘器的型式:

1、首先从烟尘的粒径方面考察,明显不能达标的除尘型式为:惯性除尘器、旋风除尘器。

2、从烟尘的形态方面考察,由于有焦油雾、水雾、水蒸汽的存在,以及小炉门处的煤粉尘、煤烟尘、荒煤气和火苗的存在,在电除尘器中,可能有发生爆炸的隐患,不过可以通过设置阻火器、口预防,但对于电除尘器来说,如果有焦油及水汽沉积到电极板上,对电除尘将是致命的,从而电除尘器也可排除。

3、袋式除尘器的特点:使用范围广,大多数除尘对象都可以使用袋式除尘器,特别是对于大型集中除尘系统而言;粉尘排出的状态为干粉状,有利于集中处理和综合利用。其缺点是:不能去除气体中的有毒、成分;处理不当时容易造成二次扬尘。需要注意的是,处理相对湿度高的含尘气体,需采取防结露措施,否则易产生粉尘黏结布袋、堵塞管道的现象。由于有煤粉尘、煤烟尘、荒煤气和火苗的存在,在袋式除尘器中,仍可能有发生爆炸的隐患,不过可以通过设置阻火器、口预防;而如果再有焦油粘结到滤袋上,将减小其的过滤面积,尽管可以采取预喷涂的措施,但效果是很有限的,还会减少布袋的寿命,增加运行成本。其次,袋式除尘器占用空间大,也是难以解决的问题。初期投资高,加之还没有使用袋式除尘器的成功实例,风险较大。所以袋式除尘器基本可以排除。

4、湿式除尘器特点:构造较简单,初期投资较低,净化效率较高;湿式除尘器在除尘的同时,还能吸收含尘气体中的其他成分,并使气体温度降低;能够处理相对湿度高、有腐蚀性的含尘气体。其缺点是:排出的含尘污水设置污水处理设施进行二级处理;总体能耗较高,例如文丘里管除尘器的阻力要比同样效率的干式作尘高很多。 需要注意的是:在除尘器上需设置冲洗装置,以防止粉尘黏结、管道堵塞。若含尘气体具有腐蚀性,除尘器和管道则需采用蚀性材料,或者在管道内部涂刷油漆。

5、纵观以上分析,湿式除尘器还相对可选,但湿式除尘器也有其不可规避的缺陷,那就是除尘效率没有干式的高,对含尘污水处理不好还会造成二次污染,烟尘比例高的话,要达到的效果,动力消耗要较高。 针对湿式除尘器含尘污水处理的问题,可以将其引入熄焦水池一并处理,而不需要对其单独处理。因为熄焦水池是每个机焦厂的生产设施,而除尘器含尘污水的量相对生产的熄焦水,简直可以忽略不计。

四、焦化厂地面站除尘器除尘方案的具体实施

1、烟尘的收集罩设计

从焦炉机侧平台到炉门上的挡烟板高度在七米以上,要尽量减小烟尘在上升过程中的水平漂散,加之烟尘的阵发性非常大。由于机侧出焦炉门口处现场空间的局限,炉门要移进、移出还要清理,推焦杆要进出炭化室,清框机要清理炉框,操作工还要做相关的操作,要收集以上多点多面产生的烟尘,避开各种干扰,还要考虑岗位人员的操作及设备的运行,设计集烟罩的难度是相当大的。

2、除尘系统

包含集烟罩、湿式除尘器、脱水器、高压通风机、消音器和管路等。

湿式除尘器在除尘的同时,还能吸收含尘气体中的其他成分,并使含尘气体温度降低。通过除尘设备后排出气体中的粉尘不仅要低于和地方的排放标准,而且水汽特别是细小水滴脱除,这个问题安装一个脱水器即可解决。由于除尘设备就安装在推焦车上,焦炉吸气管就横档在推焦车轨道的上方,这就限制了排气管的高度,因气量较大,会产生较大的噪音,管道需增设消音器。

3、水系统

制约湿式除尘器推广使用的一个主要原因就是含尘污水的二次污染问题,往往是了气体中的烟尘,却又带来了对水系及土壤等的污染。在此我们采取的措施是定时将车开到端台,把含尘污水通过管路排至熄焦水池,与熄焦水一起在四个熄焦水池内依次沉淀,粉尘与焦粉一并挖出处理,澄清水则用于湿熄焦。不采用湿熄焦的送往生化处理车间进行处理。

湿式除尘器使用的循环水可以用焦炉地下室的排污水,以往直接排至熄焦水池,现在将其送至除尘水系统,再定时排至熄焦水池。除尘系统使用循环水泵实现水的闭路循环,为除尘效果和防止粉尘在循环水箱内的沉积,须定时排出。通过几个月的运行实践,每天仅排一次含尘污水即可。为系统的除尘效果,循环水的温度也是一个关键因素,控制在的温度范围内,可大限度地达到效果,采用电热器并自动控温的加热形式。为减少加热器的电耗,需减少循环水不的循环和散热;风机升高速时循环水泵开,风机降低速度或停时时循环水泵也停。

4、电系统

为尽量减少电力消耗,每出一炉焦炭,高压引风机就启动一次,每次启动运行约2分钟,按正常生产每小时启动六次,采用变频器控制。出焦时风机转速为高速或额定转速,不出焦时风机停转(或低速运行)。循环水泵的启停与引风机同步。

五、焦化厂除尘器机侧出焦除尘实践的总结

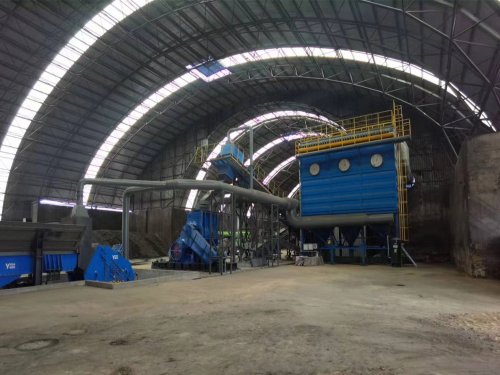

我集团240万吨焦化厂有6米焦炉四座,由鞍山焦耐院设计,配置有大连重工集团有限公司生产的四大车四套、出焦装煤地面除尘站两座以及150T/h干熄焦系统一套、环境地面除尘站一座。

前言中提到的焦化厂三部分焦炉烟尘污染源中,第三部分出焦过程中焦炉机侧的烟尘从数量上比较,显然不是大的,但从治理的难度上来比较,却要远难于其他污染源的治理,我想这也就是为什么到现在为止,见不到治理实例的原因。在既无资料可查又无先例可参考的情况下,我们比较稳妥地解决了推焦时焦炉机侧烟尘难于治理的问题。

2010年投入运行后,焦炉机侧烟尘以上了收集,废气的粉尘排放了较好的控制,整体运行效果良好。

经过我们长时间的不懈努力,我公司焦炉烟尘控制措施和治理技术了很大的提高,具备了控制焦炉烟尘的技术能力,同时也认识到我们的技术水平还有待进一步提高。我们将继续采取措施不断改进,努力为大气环境的做出贡献。